1.Изменение размера обработки

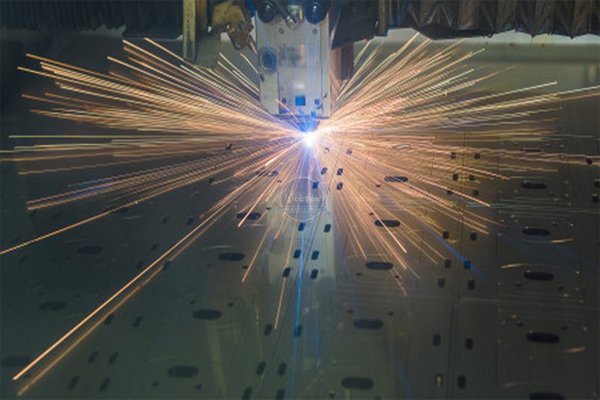

Это произошло из-за диаметра фокуса на надрезе и ширины пореза, сформированного вокруг него в области сгорания.

Несмотря на то, что в одних и тех же условиях использование одного и того же производственного значения может обеспечить его точность, определение положения фокуса должно быть определено с точки зрения ощущений оператора по переработке, а также с учетом того, что термическая линза оказывает влияние на изменение положения фокуса, что требует периодической проверки значения частичной компенсации.

2.Ошибка в размере в направлении обработки

Точность размера верхней части плиты отличается от точности размера.Этот феномен должен рассматриваться по двум причинам.Во-первых, неоднородное распределение лучей и прочности приводит к различной ширине надрезов вдоль направления обработки.Решение состоит в корректировке оптической оси или очистке оптических компонентов.Во-вторых, тепловое расширение обработанного материала может вызвать случаи, когда обработанная форма становится короче по длине и длине.

3.Изменения, вызванные искривлением

Точность измерения, хотя и в пределах требуемого диапазона, может привести к возникновению искривления из-за таких факторов, как термальная деформация.Обработка алюминия, меди, нержавеющей стали и т.д.С точки зрения формы обработки, чем больше продольная степень, тем больше скорость искривления.Условия низкокалорийной обработки, а также линии переработки и т.д.Остаточное напряжение, которое есть в составе переработанных пластин, также оказывает влияние на искривление и размер погрешности, так что мы должны всегда сохранять определенную конфигурационную ориентацию на перерабатывающие программы.

4.Изменение точности расстояния

Когда обработка достаточно пористая, расстояние между отверстием и отверстием может варьироваться.Расстояние между ними уменьшается из-за открывания отверстий в случае теплового расширения.Мы можем исправить точность сокращающегося сегмента в программе или гибко использовать функцию уменьшения формы.В любом случае, после предварительной обработки, нужно определить размер ее обработки и компенсировать погрешность.Когда точность интервала меняется не по месту переработки, а по всему перерабатывающему региону, она возникает из-за ухудшения механической точности.

5.Изменение окружности

Невозможно избежать того, чтобы обработанные края для резки отверстий в лазерной обработке генерируют уклон, а диаметр ниже диаметра больше, чем у обратной стороны, и как правило оценивают окружность на небольшой стороне обратной стороны.

Сложность перфорации

Необходимо, чтобы перфорация была названа отверстием для начала обработки в месте начала резки.Чем толще пластина, тем более нестабильным является перфорация.Можно сказать, что при удалении плиты толщиной более 12,0 мм, 70% всех производственных дефектов происходит из-за плохого пирсинга.Для реализации стабильных перфораций здесь показаны свойства обработки перфорации пирсинга.

Принцип пирсинга

Во время перфорации расплавленный металл, производимый в предшествующей обработке, накапливается вокруг отверстия на поверхности обрабатываемого вещества.Процесс нагревания обработанной поверхности после свечения имеет перфорированный эффект от медленного нагревания до тех пор, пока не будет завершено последовательное преобразование.При такой толщине пластины, превышающей 9,0 мм, время перфорирования резко увеличивается, но диафрагма составляет около 0,5 мм, что меньше, чем разрез, а также меньше теплового воздействия.Таким образом, при увеличении перерабатывающей мощности и увеличении выработки энергии расплавленные металлы будет трудно полностью вытеснять из верхней части отверстия, создавая явление чрезмерного сгорания.Условие CW состоит в Том, чтобы установить фокус над поверхностью обрабатываемого объекта, расширить отверстие для обработки и быстро нагреть его.Несмотря на наличие большого количества расплавленных металлов, рассеивающихся на поверхность обработанного материала, время обработки существенно сократилось.Феномен поглощения энергии лазера также наблюдается на перфорированных стенках отверстий.Во время перфорированной обработки облученный лазер отражается в нескольких отражениях от пирсинга, распространяясь по сторонам поглощения.Чтобы сократить время перфорации, необходимо добавить ослабленную энергию, поглощенную пористая стенка, т.е. необходимо увеличить исходящую энергию в процессе перфорации.Кроме того, чтобы уменьшить тепловое воздействие на стенки отверстия, необходимо сократить время перфорации настолько, насколько это возможно, при увеличении выходной мощности, чтобы уменьшить лазерное облучение стены отверстия.

Проблемы с перфорацией

(1)Момент, когда произошла ошибка

Необходимо установить, был ли это дефект во время пирсинга, или дефект, который возникает, когда он начинает резать после него.Если это происходит во время перфорации, то корректировка выходной мощности и барометрических условий в случае изменения условий в начале или во время перфорации можно сделать в соответствии с конкретными случаями изменения условий в процессе перфорации.Если дефект возникает до окончания пирсинга, то это потому, что переход к условиям разреза до завершения прокладки требует увеличения времени перфорации.

Если дефект в обработке возникает в начале резки, то это происходит из-за того, что расплавленный металл, накапливающийся вокруг поверхности отверстия, не проходит через него, поэтому необходимо установить импульсные условия или низкие скорости в начале.

(2) место, где возникает дефект

Если в конкретном месте на перерабатывающей платформе и есть перфорация, то это потому, что лазерная ось и центр сопловой насадки отклоняются.Это потребует корректировки отклонения светового пути.Если перфорация находится в слишком централизованной или перфорированной области рядом с линией резки, то она также может вызвать перфорированные дефекты в результате переработки температур в переработанном месте.Будет толст 12 Omm доск для SS400 как был обработк, материал температур от изменен комнатн температур до 200 ℃, расследован и переработк результат отношен межд.Данные указывают на соотношение между 50 перфорациями при температурных условиях, с перфорациями и дефектами пореза.Чем выше температура, тем больше вероятность дефектов.Таким образом, необходимо изучить порядок обработки, с тем чтобы улучшить программу, с тем чтобы она могла как можно больше перфорировать и резать линии, которые еще не перегрелись.

(3)Время поражения от перфорации

Во время процесса переработки количество раз, когда происходит некачественная обработка, может увеличиваться только при отсутствии видимого уменьшения, что может быть причиной изменения выходной мощности, вызванной неисправностью излучателя.Если можно восстановить дополнительное время охлаждения, то причиной может быть воздействие тепловых линз оптических компонентов.В этом случае требуется техническое обслуживание оптических компонентов и связь с поставщиком.

(4) материал, который получил повреждение от перфорации

Для того, чтобы убедиться в Том, что в прошлом хорошо обработанный материал, из-за которого произошла перфорация, важно подтвердить наличие записей.Если есть записи о прошедшей обработке, то нет необходимости корректировать условия переработки, которые можно было бы определить как дефекты в компрессорах и оптических компонентах, с тем чтобы выяснить почему.

Подходящие условия для пирсинга

Чем толще обработанная масса, тем больше доля времени перфорации в общей длине обработки, и увеличивается требование сократить время перфорации.Эффективными параметрами для сокращения времени перфорации являются импульсная мощность и импульсная волна и средняя мощность.

Предотвращать появление бритья при перфорировании нержавеющей стали

При разрезании нержавеющей стали вокруг пористых поверхностей остаются следы расплавленного металла, которые могут появиться на зеркалах и полосатых материалах.Кроме того, при контакте с электростатической обработанной головкой щелочной плавленки возникают тревожные сигналы с необычной фокусировкой.В зависимости от тонкости пластины, соответствующий подход к ней также отличается.

Перфорация высокоотражательного материала

При резке меди и чистого алюминия, такие высокоотражающие материалы, как чистый алюминий, должны быть покрыты поглотителями лучей на обработанной поверхности.Поглотители лучей обладают не только эффектом улучшения переработки, но и эффектом сопротивления рефлексам с точки зрения безопасности.Условия обработки требуют понижения частоты импульсов и повышения импульсной энергии на каждый импульсный пик.И повышая эффективность обработки расплавленного металла внутри пластины, увеличивая давление газа.

Получи бесплатное предложение!

Полезный связь

Рекомендовать машину

Большое предложение.

Штаб-квартира: Но.3-1007, Пл. Минху, Ул. Минху западная, Н. 777, Р-н. Тяньчяо, Г. Цзинань, КНР / Филиал: A2-1-1802, Золотая долина Ханью, зона высоких технологий, город Цзинань

Фабрика: Район а, промышленный парк а, город деджу провинции шаньдун

Copyright © Jinan AccTek Machinery Co.,Ltd